企业数智化,用搭贝就够了! 先试用,满意后再付款,使用 不满意无理由退款!

在离散制造行业里,工厂车间常陷入 “越忙越乱” 的循环:

生产订单堆在桌上,哪个工序该投产、哪台设备在闲置,全靠工长喊;

物料领错、工期延误是常事,月底一算,产能没拉满,成本却超了标。

这些问题的根源,从来不是 “工人不够快”,而是生产管理没踩中 “协同” 与 “可视” 的节点——

订单是 “孤岛”,生产是 “盲盒”,数据是 “碎片”。

而一套覆盖全流程的离散制造生产系统,恰恰是解开这些死结的关键。

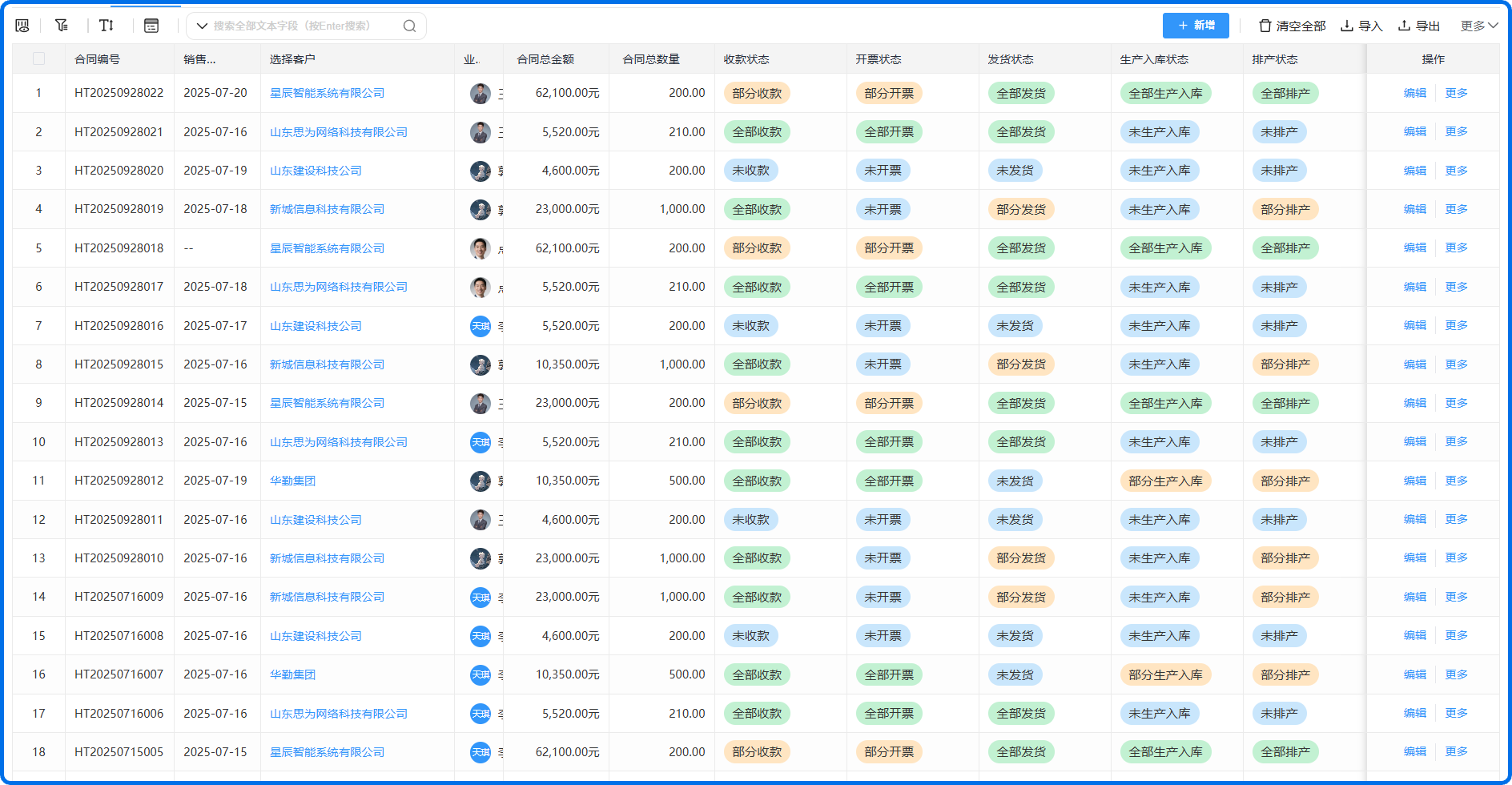

一、生产计划:别让 “拍脑袋排产” 变成 “产能浪费”

离散制造企业最常见的生产困局是:订单多了忙不过来,订单少了设备闲成 “铁疙瘩”

车间接到订单后,工长凭经验分配任务:这台机床做 A 零件,那台做 B 组件,至于 “现有物料够不够”“前序工序啥时候做完”,全靠口头问。结果要么是设备等物料,半天没活干;要么是多订单抢设备,工序堆成 “肠梗阻”。更糟的是,紧急订单插进来时,原计划全被打乱,原本能按时交付的订单,拖成了 “逾期单”。

真正能盘活产能的生产计划,核心是让 “订单 - 资源 - 工序” 串成一条线:

😞 用 “生产工单分析表” 盯全局:订单从投产到交付的全周期数据实时呈现,产能分布、进度趋势一目了然,排产时不用再 “猜设备负荷”;

😔 生产任务 “多维拆解”:通过 “生产任务分析” 功能,订单能拆成工序、物料、人员等细分任务,哪道工序该用哪台设备、需要多少物料,精准匹配不浪费;

🙁 产线进度 “实时追”:双头机、保温机等产线的任务表,能实时显示物料剩余、生产状态,前序工序做完,后序自动衔接 —— 排产的效率,其实是 “资源不闲” 给的。

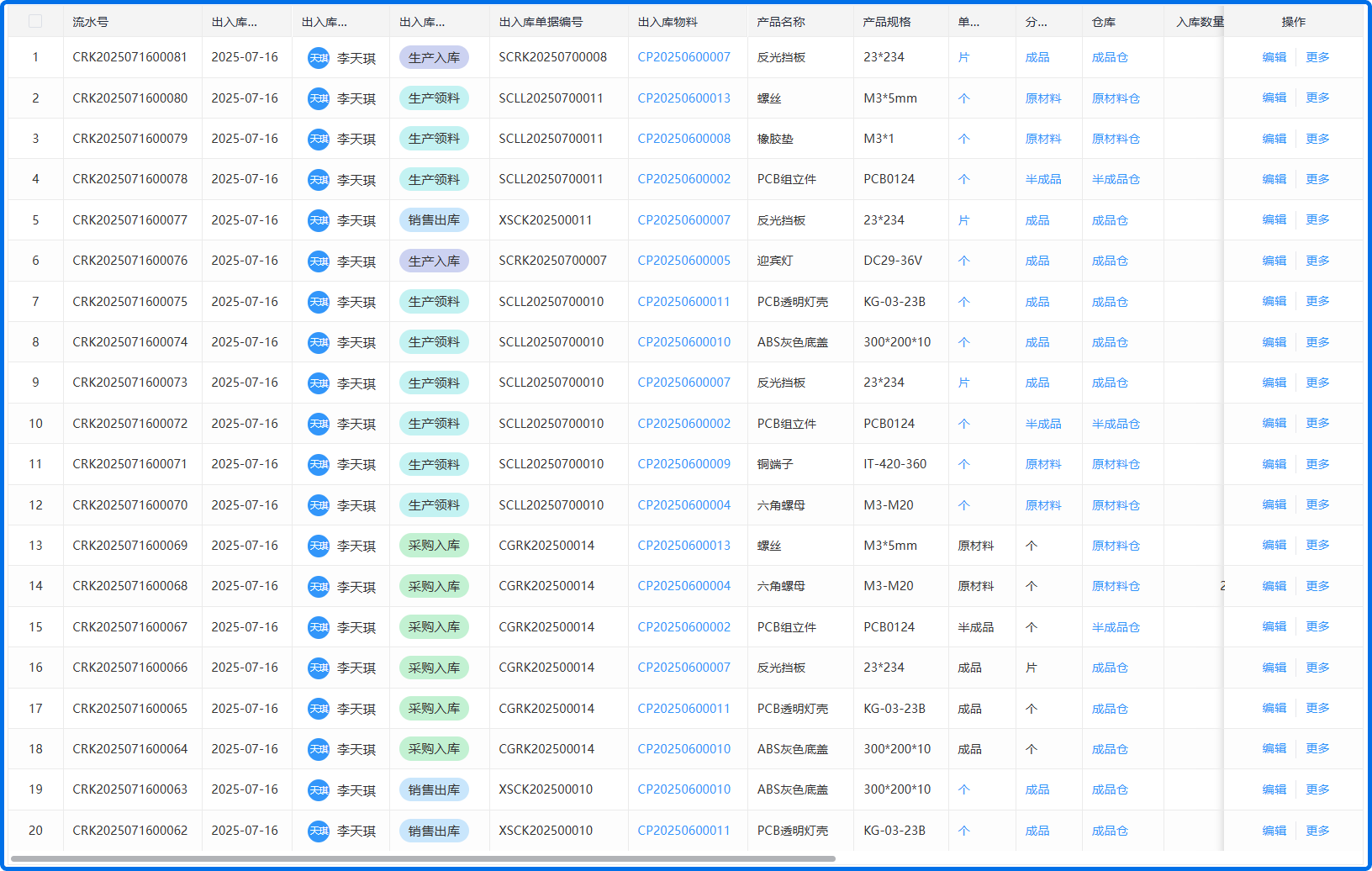

二、生产执行:别让 “黑箱式作业” 拖垮 “交付节奏”

很多工厂的生产车间,是 “管理者看不见的黑箱”:

工人领了物料就进车间,干到哪一步、物料用了多少,全靠下班汇报;工序出了问题,要等成品送检才发现,返工不仅耗物料,还拖慢整个订单的节奏;更麻烦的是,计件工人的工时、产量记在本子上,月底统计时要么算错,要么漏记,工资核算又成了 “扯皮现场”。

生产执行的核心矛盾,是 “现场作业” 与 “管理同步” 的断层 。而能破局的方式,是让车间 “透明化”:

✌️ 工序进度 “在线更”:通过 “报工记录”“上机物料记录”,工人做完一道工序就扫码报工,物料消耗、完工数量实时同步,管理者在后台就能看到 “哪道工序卡了壳”;

✌️ 异常情况 “及时控”:紧急订单插入时,用 “紧急级别更正” 功能调整任务优先级,产线不用停转;工序出问题时,报工数据能直接关联质检,返工流程当场启动,不用等 “成品报废” 才补救;

✌️ 人员绩效 “自动算”:工人的考勤、工时、产量数据自动同步到 “员工考勤报表”“职员工资条”,计件工资不用再 “翻本子加总”—— 车间的效率,是 “信息不拖” 给的。

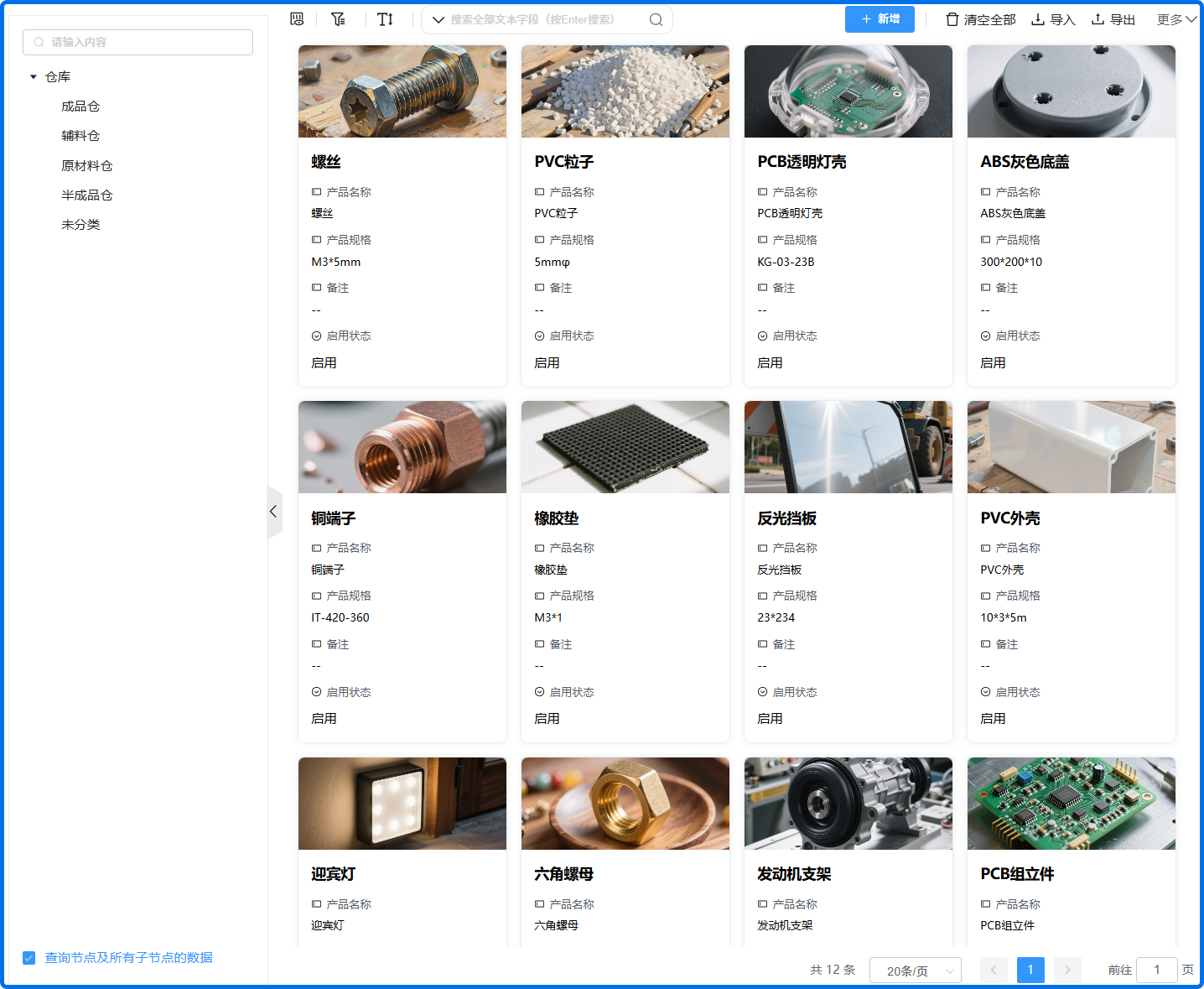

三、质量与追溯:别让 “返工返修” 吃掉 “利润空间”

离散制造的利润,常被 “隐性成本” 啃掉:

来料没检就投产,用了不合格的物料,成品全成 “次品”;工序质检漏了项,批量生产后才发现尺寸偏差,返工不仅耗工时,还浪费物料;更糟的是,客户反馈产品有问题时,根本查不到是哪批物料、哪道工序出的错,只能全批次召回,损失成倍放大。

质量管控的本质,是让 “物料 - 工序 - 成品” 全链路可追溯:

😏 来料 “先检再用”:“来料检验” 功能把供应商、物料信息与质检数据绑定,不合格的物料直接拦截,不会流进车间;

😏 工序 “边做边检”:“首件检验”“报工检验” 嵌入生产流程,每道工序做完先质检,合格了再流向下一环节,避免 “批量返工”;

😏 问题 “精准溯”:通过 “生产追溯” 功能,成品能反向查到对应的工单、物料批次、操作工人,客户反馈问题时,不用全批次召回,只针对问题环节处理 —— 质量的底气,是 “数据可查” 给的。

离散制造的核心:不是 “干得快”,而是 “协同好”

很多工厂觉得 “生产就是拼产能”,但真正的生产价值,是用最少的资源,交最快的货—— 订单不逾期、物料不浪费、质量不返工。

当生产计划能盘活设备,产能利用率能提 30%;当车间作业能实时同步,交付周期能缩 20%;当质量追溯能精准定位,返工成本能降 40%—— 生产系统不是 “替人干活”,而是给车间搭了个 “协同框架”:让订单不闲、资源不浪费、问题早发现,工厂才能从 “忙乱生产” 变成 “高效盈利”。

对离散制造企业来说,生产的 “死结”,从来不是 “订单少”,而是 “管理散”。一套能把计划、执行、质量串起来的生产系统,其实是给工厂装了个 “智能大脑”—— 让车间透明、资源协同、数据可用,生产才能真正成为利润的 “发动机”。

手机扫码开通试用